Rolnictwo 4.0- innowacje w nowoczesnym zarządzaniu gospodarstwem

28 października, 2024

Jak tworzyć środowisko sprzyjające nowym pomysłom?

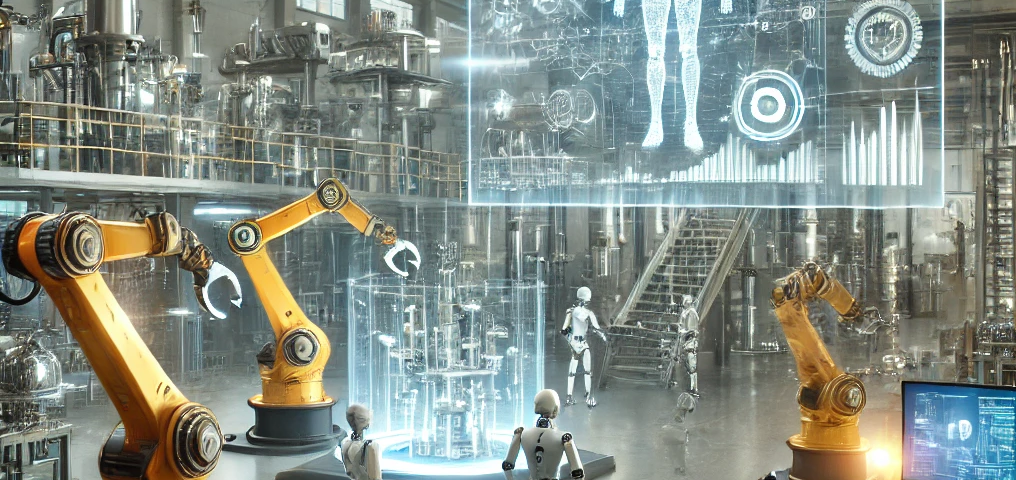

20 listopada, 2024Przemysł 4.0 to rewolucja, która zmienia oblicze produkcji i zarządzania procesami przemysłowymi. Dzięki nowoczesnym technologiom, takim jak Internet Rzeczy (IoT), sztuczna inteligencja (AI), czy analiza danych w czasie rzeczywistym, przedsiębiorstwa mogą zwiększać efektywność, redukować koszty i rozwijać innowacyjne produkty. W artykule przybliżymy kluczowe trendy, które napędzają tę transformację, oraz korzyści płynące z ich wdrożenia.

1. Internet Rzeczy (IoT) w przemyśle

Internet Rzeczy to fundament Przemysłu 4.0. Dzięki inteligentnym czujnikom i urządzeniom, które komunikują się w czasie rzeczywistym, firmy mogą:

- Monitorować procesy produkcyjne na bieżąco.

- Przewidywać awarie maszyn i minimalizować przestoje.

- Optymalizować zużycie energii i surowców.

Przykład: Fabryka może korzystać z sieci IoT do zdalnego monitorowania stanu urządzeń i automatycznego zamawiania części zamiennych, zanim dojdzie do awarii.

2. Cyfrowe bliźniaki

Cyfrowe bliźniaki (ang. Digital Twins) to wirtualne modele rzeczywistych obiektów, procesów lub systemów. Umożliwiają symulację, testowanie i optymalizację wirtualną, zanim zmiany zostaną wprowadzone w rzeczywistości.

Korzyści:

- Lepsze planowanie procesów produkcyjnych.

- Redukcja kosztów prototypowania.

- Szybsze wykrywanie i eliminowanie błędów.

Przykład: Przedsiębiorstwo projektujące maszyny może za pomocą cyfrowych bliźniaków testować różne konfiguracje, zanim zbuduje rzeczywisty prototyp.

3. Big Data i analiza danych w czasie rzeczywistym

W dobie Przemysłu 4.0 dane stają się jednym z najcenniejszych zasobów. Analiza dużych zbiorów danych (Big Data) pozwala firmom:

- Wyciągać wnioski na podstawie historycznych trendów.

- Przewidywać zachowania klientów i dostosowywać ofertę.

- Optymalizować procesy produkcyjne w oparciu o dane z czujników IoT.

Przykład: Linie montażowe wykorzystujące analizę danych w czasie rzeczywistym mogą automatycznie dostosowywać prędkość produkcji do bieżącego zapotrzebowania.

4. Automatyzacja i robotyzacja procesów

Automatyzacja i robotyka to serce cyfrowej transformacji. Roboty współpracujące (coboty) oraz zaawansowane linie produkcyjne pozwalają na:

- Zwiększenie precyzji i jakości wytwarzania.

- Skrócenie czasu realizacji zamówień.

- Minimalizację kosztów pracy w powtarzalnych zadaniach.

Przykład: Roboty wyposażone w sztuczną inteligencję mogą samodzielnie dostosowywać swoje działanie do zmieniających się warunków w fabryce.

5. Cyberbezpieczeństwo jako priorytet

Wraz z cyfryzacją procesów rośnie ryzyko cyberzagrożeń. Firmy muszą inwestować w zaawansowane systemy ochrony danych i infrastruktury IT, aby:

- Chronić poufne dane klientów i procesów.

- Zapobiegać atakom hakerskim.

- Utrzymywać ciągłość działania.

Przykład: Zabezpieczenia takie jak uwierzytelnianie wieloskładnikowe i szyfrowanie danych stają się standardem w nowoczesnych fabrykach.

6. Zrównoważony rozwój i efektywność energetyczna

Przemysł 4.0 kładzie również duży nacisk na ochronę środowiska. Dzięki inteligentnym systemom zarządzania energią i surowcami firmy mogą:

- Redukować emisję CO₂.

- Optymalizować wykorzystanie zasobów naturalnych.

- Minimalizować ilość odpadów.

Przykład: Fabryki zintegrowane z systemami zarządzania energią mogą automatycznie przełączać się na źródła odnawialne w okresach szczytowego zapotrzebowania.

Przemysł 4.0 oferuje nieograniczone możliwości dla firm, które są gotowe inwestować w cyfrową transformację. Technologie takie jak IoT, cyfrowe bliźniaki, Big Data, czy robotyzacja pozwalają na poprawę efektywności, obniżenie kosztów i wprowadzenie innowacyjnych produktów na rynek